¿En cuáles facetas se están centrando las iniciativas de Industria 4.0?

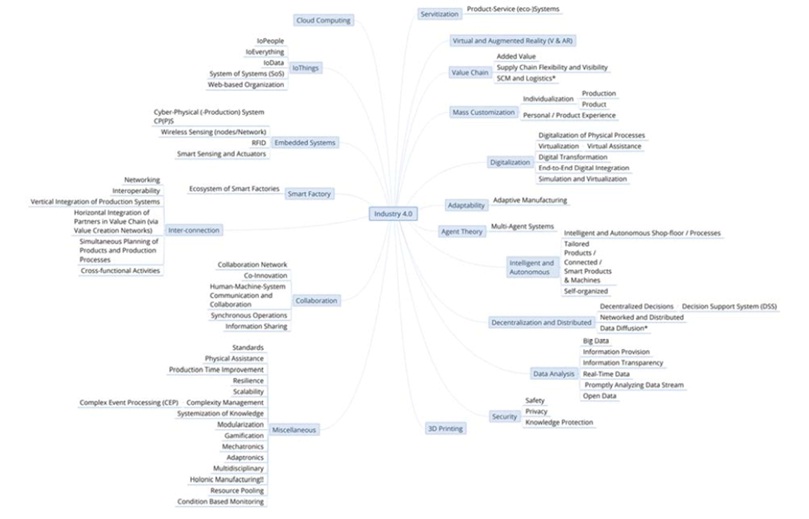

Podríamos extendernos de manera exhaustiva y detallada en cada una de las áreas tecnológicas que se están intentando abarcar, que como es imaginable, son muchísimas, pero esto no nos daría un enfoque preciso del tema que intentamos dilucidar, que es cómo se puede potenciar el trabajo de los seres humanos mediante las distintas tecnologías que vienen de la mano de la Industria 4.0.

En su lugar, veremos un esquema de dichas facetas, y nos centraremos en lo que realmente creemos va a ser determinante en lo sucesivo, sin olvidar que el resto de temas que no vamos a abordar, por lo menos de manera extensa, también incidirán de un modo u otro, ya que cada vez más la información es un todo a tener en cuenta.

Es posible que llegues a pensar que soy como Darth Vader, pues me he convertido al lado oscuro de la fuerza en materia tecnológica. Sin embargo, si te soy muy sincero, la tecnología que nos brinda la Industria 4.0 solo me interesa en cuanto es útil para el potenciamiento del ser humano dentro de las fábricas. Es por esto que me he querido centrar en las nueve herramientas tecnológicas de las que ya hemos hablado y contarte cómo a través de ellas podemos evitar la sustitución de las personas en los procesos de producción, pues considero que aquí se encuentra el 80% del valor de lo que la Cuarta Revolución Industrial tiene para ofrecer al sector.

Habrás notado ya que soy una persona enfocada hacia la filosofía de Lean Manufacturing, por lo tanto, verás que al hablar de estas tecnologías nos centraremos esta vez en su combinación con herramientas y metodologías Lean.

Big Data

A través de una recolección adecuada de datos que nos lleve a hacer un mejor análisis de los mismos, podemos identificar oportunidades de eliminación del desperdicio de una forma más eficiente y económica, que es una de las premisas principales de la filosofía Lean. Así mismo, podemos mejorar los procesos de producción, haciéndolos más eficaces y confiables.

De igual manera, podremos automatizar nuestros tiempos de producción para que vayan acorde con la oferta y la demanda, programándolos para producir más o menos dependiendo de los cambios en el mercado, que iremos conociendo mediante los datos que reunamos.

Big Data también ayuda a las organizaciones a responder de una manera más precisa y rápida a las quejas o preocupaciones de los clientes en cuanto a un producto o proceso, lo que nos da como resultado una situación en la que tanto las empresas como los consumidores ganan.

Equipando nuestros equipos de fabricación con sensores y sincronizando estos dispositivos con plataformas de análisis de datos, podemos tener un mantenimiento preventivo y una supervisión de hardware mucho más eficientes. De esta manera, nuestros tiempos de inactividad disminuirán enormemente, si es que no desaparecen del todo.

Las herramientas de monitoreo nos permitirán rastrear la trazabilidad de las máquinas, su rendimiento, el entrenamiento que se le da a los operarios, sus escenarios de uso y su relación con las personas. Esto nos ayuda a mejorar la seguridad de nuestros empleados, el desempeño y la confiabilidad del proceso, además de ofrecernos una mirada hacia la calidad de la producción.

Y hablando de calidad, Big Data nos puede garantizar que esta se mantenga en un nivel alto, pues nos brinda la posibilidad de acceder a sistemas de monitoreo más confiables, que nos proporcionan una imagen precisa de la calidad y el rendimiento en toda nuestra cadena de suministro. Por otra parte, mediante Big Data podemos detectar los defectos en producción en el momento que se presenten, pudiendo hacer algo al respecto antes de que el problema cause un daño mayor.

Cloud Computing

Es el momento de reemplazar los procesos manuales de ERP por una solución basada en la nube que nos permita tener una mayor visibilidad de nuestros procesos de producción.

Por ejemplo, cuando ocurra un proceso en nuestra planta que tenga un impacto comercial, lo actualizamos en la nube, así nuestros administradores sabrán exactamente lo que está sucediendo. Cumplimos con calidad las regulaciones de seguridad de datos y el sistema en la nube realiza los informes requeridos.

Sin embargo, este no es el único beneficio que la nube nos ofrece.

A través de Cloud Computing podemos también eliminar los sistemas de procesamiento individual de cada una de las plantas y utilizar en cambio un sistema que conecte y unifique todo el proceso de producción.

En la nube podemos revisar la calidad de todos nuestros productos que se encuentren en cualquier planta alrededor del mundo en una sola pantalla. Y si lo consideramos necesario, tenemos la posibilidad de hacer ajustes en la calidad, los cuales serán transmitidos a todas las operaciones dentro de la planta.

De este modo, incrementaremos la calidad de nuestros productos en todas las plantas, reduciendo las posibilidades de tener un desperdicio monetario por defectos de producción y un daño a nuestra reputación. Aumentaremos además nuestro control sobre las operaciones de nuestros proveedores para asegurarnos de que están cumpliendo con nuestros estándares de calidad.

Seguridad cibernética

Uno de nuestros mayores desafíos es garantizar que en todas las operaciones de nuestras compañías esté incluida la seguridad de la información. Y esto es especialmente complejo en los entornos de fabricación, pues los requisitos de los sistemas y redes que nos proporcionan esta seguridad son mucho más estrictos que los de una oficina.

Las medidas preventivas sirven, pero lo ideal sería que como organización estuviéramos en capacidad de alertar a las personas correctas cuando ocurra un ataque cibernético, mejor aún, de advertir sobre una amenaza inminente. El problema es que por lo general descubrimos que nuestras redes han sido atacadas mucho tiempo después de que ha ocurrido, y el impacto financiero y reputacional que tiene esto para nuestras compañías puede ser significativo.

Tampoco podemos dejar de lado el hecho de que si no contamos con una seguridad cibernética sólida en nuestros entornos de fabricación, también podemos afectar la seguridad de nuestros empleados. Las consecuencias de que alguien altere el comportamiento de una máquina pueden llegar a ser funestas.

Por estas razones, el escenario de fabricación perfecto es uno en el que se tenga un enfoque proactivo en cuanto a la seguridad cibernética de las operaciones, con el fin de evitar ataques que tengan efectos negativos en el entorno real de la producción.

Integración Vertical y Horizontal

A través de Lean Manufacturing digital tenemos una metodología de gestión de las operaciones de producción que logra una integración vertical y horizontal de los procesos y herramientas dentro de la fábrica.

La integración vertical se obtiene mediante una estructuración jerárquica de los procesos dentro del negocio, que reúne los diferentes esfuerzos en actividades específicas y captura del conocimiento en el entorno de fabricación.

Por su parte, la integración horizontal se alcanza a través del mapeo de los procesos dentro de líneas funcionales y el bosquejo de las actividades específicas dentro de los procesos Lean, digitales y de fabricación.

Esto ofrece diversos beneficios, como ofrecer un mayor entendimiento a la administración sobre cada paso del proceso de producción, con el fin de que pueda apoyar a los líderes de línea para crear estabilidad en su labor y dirigir proyectos de mejora que busquen desbloquear embotellamientos y apuntar hacia las causas de la inestabilidad del sistema que puedan tener grandes efectos negativos en este.

De igual forma, la actividad en cada punto de la cadena de valor será altamente visual, y el equipo encargado podrá usar esta gestión visual para analizar, planear y revisar su progreso. Todos los involucrados en la cadena de valor utilizarán el mismo método para entender la situación, diagnosticar causas raíz, planear e implementar contramedidas y capturar y evaluar el aprendizaje. El análisis del flujo de valor es el contexto ideal para el desarrollo del pensamiento A3 en la administración.

Robótica

El despliegue de robótica simple permite a los fabricantes una mayor estandarización, optimización y flexibilidad de la producción, reduciendo los costos en fabricación y mejorando la eficiencia. Y esto ocurre porque los robots pueden trasladar el producto de un lugar a otro sin un movimiento excesivo durante el proceso, no se apagan durante los cambios de turno y eliminan la posibilidad de que se presenten defectos.

Por otra parte, los robots pueden elaborar productos de calidad con consistencia, reduciendo así los residuos debido a su precisión. Su velocidad aumenta la tasa de producción, reduciendo el tiempo de inactividad. Pueden trabajar sin parar y realizar varias tareas en un ciclo. Funcionan las 24 horas del día, los 7 días de la semana, sin interrupciones, lo cual puede aumentar la productividad significativamente, a la vez que se incrementan las ganancias.

Por mucho tiempo ha existido la creencia de que los robots sustituirán a las personas en el sector industrial, llevándolas al desempleo, pero esto no tiene por qué ser necesariamente cierto. Las opciones se reducen a automatizar o trasladar la producción a países donde la mano de obra sea más barata. Potenciando a los seres humanos a través de la tecnología logramos que la fabricación permanezca en nuestros países, pues reducimos costos. El trabajo de los seres humanos no se elimina del todo, pues estos serán necesarios para operar a los robots.

Realidad Aumentada

La realidad aumentada ya no es vista como una tecnología que asista ciertas tareas de fabricación, sino como un un marco totalmente integrado dentro de las plantas en el futuro. Investigaciones realizadas en los últimos años han descubierto el gran potencial de la realidad aumentada para mejorar distintos procesos industriales en entornos de fabricación y gestión, garantizando una mayor eficiencia en la producción y una competitividad más alta.

Tal vez el mayor potencial de la realidad aumentada se encuentra en estas cuatro áreas: operaciones, mantenimiento, prevención de errores y entrenamiento.

La realidad aumentada tiene diversos usos y beneficios en el entorno de fabricación, como la estructuración y optimización de la locación y el flujo de las líneas de producción; el posicionamiento de líneas de automatización, robots, celdas de producción y personal para maximizar la productividad y eficiencia al reducir el desperdicio en inventario; entrenar y ensayar con el staff el manejo de las herramientas y el equipo antes de pasar al escenario real; encontrar la ergonomía ideal para el alcance, inclinación, torsión y flexión de nuestros empleados al utilizar los equipos; planear la localización de la maquinaria teniendo en cuenta pilares de soporte, alumbrado, calefacción y conductos de aire; y escanear el entorno existente para distribuir nuevas líneas de producción y equipos virtuales.

Simulación

Los softwares de simulación nos permiten hacer experimentos rápidos con las distintas opciones que Lean nos ofrece para mejorar nuestros procesos e detectar maneras en las que podemos reducir el desperdicio y añadir valor a nuestros clientes.

Lo que entendemos como valor es diferente y depende de nuestros procesos y clientes, pero detectarlo involucra ver indicadores clave de rendimiento, como productividad, costo y cantidad de trabajo en progreso.

Con el fin de eliminar el desperdicio, todos los cambios en el proceso deben ser considerados en conjunto. Sin embargo, con tantos aspectos a tener en cuenta, hacer modificaciones sin afectar otros procesos o añadir nuevas formas de desperdicio puede ser difícil. Y aquí radica la importancia de utilizar softwares de simulación para planear e implementar proyectos Lean.

Internet de las Cosas

Dentro del contexto de Lean Manufacturing, Internet de las Cosas puede llevarnos a enormes ganancias en cuanto a eficiencia. Algunas personas lo ven como Lean con esteroides. Los equipos pueden recolectar, compartir e interactuar con otros datos y procesos, abriendo la posibilidad de alcanzar logros más altos a través de iniciativas Lean.

Centralizando los datos de la maquinaria y los procesos, Internet de las Cosas nos brinda un nuevo nivel de visibilidad y acceso a los datos del rendimiento operacional en tiempo real, que podemos usar durante el proceso de producción para optimizar la programación del trabajo sobre la marcha, adaptándolo a la variabilidad del mercado.

Con Internet de las Cosas, la fabricación Pull alcanza un nivel más alto de utilidad. Esto va más allá de la automatización del proceso Kanban típico, convirtiéndolo en Smart Pull, donde los datos de múltiples dominios se pueden usar para producir el mejor escenario de fabricación basado en la demanda actual. Esto aplica para toda la operación, permitiendo cambios en la producción en cualquier momento para manejar la demanda de una forma más adecuada.

Los equipos inteligentes podrán monitorearse solos y mejorar su propio rendimiento. El mantenimiento preventivo automatizado se hace posible cuando la máquina “conoce” y “comunica” sus acciones correctivas requeridas, manteniéndola funcionando a una productividad óptima. Los proveedores administrarán mejor la entrega de piezas en el inventario, que se repondrán de forma automática basándose en datos en tiempo real.

Todas estas acciones tienen el potencial de contribuir de una forma significativa a la mejora de los procesos y la calidad. Con un sistema de circuito cerrado en el que los datos de calidad se repiten constantemente en la cadena, los equipos pueden ajustar automáticamente sus configuraciones para producir como resultado menos chatarra y mejores productos.

Si quieres conocer más sobre las distintas herramientas que nos brinda la Industria 4.0 y cómo estas se integran con las metodologías de Lean Manufacturing para potenciar la labor de los seres humanos dentro de las fábricas, no olvides conectar con nosotros a través de nuestras redes sociales, Facebook, Twitter y LinkedIn para recibir de primera mano el contenido que iremos publicando día a día.