Reaction Booster, la herramienta de Industria 4.0 que te dará una mayor rentabilidad en menos tiempo

En artículos recientes hemos discutido acerca de diversos aspectos de la Industria 4.0, como la vía oficial para su implementación en Europa, los cambios que potencialmente pueden acelerar su aparición en el sector, el peligro que esta aceleración puede tener sobre el mercado laboral y cómo podemos contrarrestarlo a través de herramientas que potencien al ser humano en el sector manufacturero.

Ahora, me gustaría contarte cuáles son los tres sistemas de Industria 4.0 que, como he visto, entregan a las empresas una mayor rentabilidad de una forma más rápida. Después de más de 700 implantaciones de Lean Manufacturing 4.0, que es la combinación de metodologías Lean con herramientas de Industria 4.0, puedo decirte sin temor a equivocarme que es aquí donde está el 80% de la tecnología al servicio del potenciamiento del ser humano dentro de las fábricas.

Nuestra plataforma de iLEAN cuenta con 250 módulos, cuando termino de implantar estos tres en una planta, ya le dejo el resto de la implementación a los jóvenes y paso a la siguiente.

Empecemos entonces por hablar de Reaction Booster

Reaction Booster es un sistema que nos permite reaccionar ante cualquier circunstancia en planta más rápido, a la primera y con máximos niveles de eficacia y calidad en el desempeño.

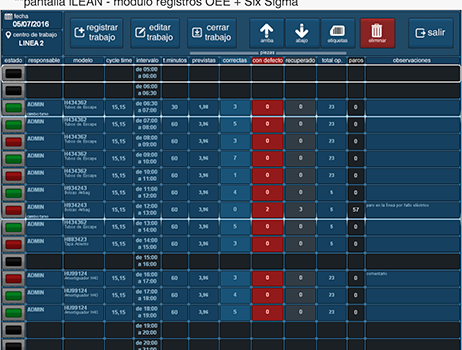

Registramos en un solo lugar (el software en una tablet) toda la información de la fábrica en tiempo real, eliminando el registro de datos en papel. Y esto lo aprovecharemos para detectar cualquier problema de producción que podamos estar experimentando y poder reaccionar a una velocidad a la que jamás habíamos pensado. Es decir, en cuanto notemos un problema, tenemos a alguien capaz de tomar la mejor decisión y resolverlo de la forma más adecuada.

¿Cómo funciona?

Como primera medida, vamos a sustituir las medias por intervalos. Las medias nos matan en las fábricas, porque nos ocultan los problemas que pueden suceder en cierto momento de la producción. Para darte una idea de ello, te lo voy a explicar con algo que sucede entre Michael Jordan y yo. La media de nuestro rendimiento en el baloncesto es 5.5, promediando entre el de Michael Jordan, que es un 10, y el mío, que aunque lo disfruto es un 1. ¿Lo has pillado?

No nos sirve de nada quedarnos simplemente con el dato de que el turno de trabajo estuvo “medio bien”, pues cuando solo tenemos un resumen somero del rendimiento del día, no contamos con el volante para rectificar lo que pudo haber salido mal, no vamos a encontrar el posible error.

Entonces, nuestra propuesta es que registres el rendimiento de tu planta en intervalos más pequeños que un turno completo de trabajo. Ahora, es muy importante que elijas muy bien cuál es el intervalo de tu “corazoncito”. En Industria 4.0, el momento en que haces tu registro de control (que puede ser cada hora), se convertirá en cada pulsación de tu “corazón”. Cada vez que registras, tus managers van a recibir una alerta en la que podrán conocer el estado de cada proceso de producción, es decir, lo que está bien y lo que está mal. La importancia de determinar correctamente cuál será ese intervalo radica en que esto tiene un gran impacto en la capacidad que tiene Reaction Booster para, valga la redundancia, reaccionar.

Ahora bien, has de tener en cuenta que no se trata de que digitalices los datos por el simple hecho de hacerlo, sino pensando en los grandes objetivos de tu empresa. Debes asegurarte de que los datos que recopiles sean lo más acertados posible. De hecho, uno de los grandes objetivos de la Industria 4.0 es eliminar los posibles errores en los datos que se pueden presentar, por ejemplo, porque un operario los ha escrito en el papel de una forma ilegible.

Para evitar esta clase de inconvenientes, tenemos en Reaction Booster un sistema de Poka-Yoke que solo te permitirá entrar a la franja horaria que has elegido y registrar el dato allí. El tiempo del ciclo del producto en el centro de trabajo te marcará la línea de desvío aceptable registro a registro. Comparas cada registro con lo que has estandarizado como el nivel de producción aceptable para que compruebes si cada línea ha cumplido o no. Así obtienes 400 veces menos errores, porque vas a poner en marcha un equipo de personas a resolver el problema cuando el dato captado sea negativo.

Recuerda que no es digitalizar por digitalizar, debes tener en cuenta cada fase del ciclo PDCA, o ciclo de Deming. Recapitulando: vas a hacer el registro de la actividad en planta en tiempo real en los intervalos que has elegido, lo vas a comparar con el registro estándar y vas a generar una alerta en caso de que presentes un desvío. La persona que has asignado para que reciba el registro tiene que saber qué hacer para cerrar el ciclo de Deming, es decir, Actuar. De esta forma, todos los días cada problema se convierte en un escalón más para avanzar hacia una mayor productividad.

Para que tengas la capacidad de reaccionar a tiempo frente a un problema, debes recopilar la menor cantidad posible de información, sin embargo, esta debe estar completa. Como mínimo, has de registrar en Reaction Booster la velocidad, los defectos y el tiempo de inactividad (downtime) de producción.

Vas a registrar la velocidad de producción y los defectos porque por medio de las alertas que vas recibiendo en cada intervalo, que te indiquen variaciones más altas que las que has determinado como permitidas, vas a construir un Hoshin Kanri que ponga a trabajar de forma coordinada un grupo de personas o departamentos para resolver las incidencias.

Por otra parte, has de registrar también los tiempos de inactividad, incluyendo la razón del paro y el intervalo, porque así vas a poder cerrar el ciclo de Deming, pues al recibir la alerta tienes además que recibir la posible solución. Es decir, el sistema tiene que contar con todo el conocimiento posible para que su Inteligencia Artificial te diga lo que tienes que hacer.

Vas a obtener esa posible solución ingresando previamente al sistema la guía operativa de cada proceso, compilando todas las guías visuales que tengas en una sola pantalla táctil. Y esto funciona para todos los procesos dentro de tu planta, no solo para la resolución de problemas, que por cierto es el punto donde el sistema te dará más rentabilidad.

Sin embargo, he de prevenirte, pues este sistema cada vez funciona peor. Las nuevas generaciones tienen nuevas maneras de aprender, por lo que leen menos, les cuesta más leer e interpretar lo que han leído.

La solución a este problema es reunir las guías operativas en videos temporizados y simplificados. De esta manera, tenemos una guía de ruta más alineada con el mundo millennial, en la que nos ahorramos tiempo de lectura que nuestros operarios emplean antes de empezar a actuar y eliminamos los posibles errores de interpretación de las guías en texto.

Para medir el tiempo que a nuestro operario le costó interpretar el video y realizar la tarea determinada, le ponemos un milestone de alerta y de esta forma nos sincronizamos para que durante el cierre del ciclo Deming hagamos SMED y un proceso de mejora continua mediante Kaizen. Con Kaizen detectamos los mejores tiempos y los convertimos en el nuevo estándar.

Para implementar Reaction Booster en tu empresa no necesitas ser un experto en metodologías Lean, pues solo estarías aplicando algunos conceptos básicos, como Poka-Yoke, PDCA y Hoshin Kanri. Sin embargo, para aplicar Prediction, la herramienta de la que hablaremos en el próximo artículo, sí que necesitas saber mucho más del tema.

Reaction Booster no es la herramienta de Industria 4.0 que te va a dar más dinero, pero sí la que te dará una retribución en menor tiempo.

Si quieres conocer más sobre las herramientas que tienen más valor para el potenciamiento de los seres humanos dentro de las fábricas, no olvides conectar con nosotros a través de nuestras redes sociales, Facebook, Twitter y LinkedIn, para recibir de primera mano el contenido que iremos publicando día a día.